- Autor Jason Gerald gerald@how-what-advice.com.

- Public 2023-12-16 11:06.

- Última modificación 2025-01-23 12:16.

La corrosión es un proceso mediante el cual el hierro se degrada por la presencia de varios agentes oxidantes en el medio ambiente. La corrosión adopta muchas formas y puede tener muchas causas. Un ejemplo común es el proceso de oxidación, en el que el hierro se oxida en presencia de humedad. La corrosión es un problema grave para los fabricantes de edificios, barcos, aviones, coches y otros productos metálicos. Por ejemplo, cuando se usa hierro como parte de un puente, la integridad estructural del hierro, que puede dañarse por la corrosión, es fundamental para la seguridad de las personas que usan el puente. Vea el Paso 1 a continuación para comenzar a aprender cómo proteger el hierro de la amenaza de corrosión y cómo reducir la velocidad de corrosión.

Paso

Método 1 de 3: Comprensión de los tipos comunes de corrosión del hierro

Debido a que en la actualidad se utilizan tantos tipos diferentes de hierro, los constructores y fabricantes deben protegerse contra muchos tipos de corrosión. Cada hierro tiene propiedades electroquímicas únicas que determinan a qué tipo de corrosión (si corresponde) es susceptible. La siguiente tabla describe algunos hierros comunes y los tipos de corrosión que pueden sufrir.

| Planchar | Vulnerabilidad a la corrosión del hierro | Técnicas generales de prevención | Actividad galvánica * |

|---|---|---|---|

| Acero inoxidable (pasivo) | Ataque uniforme, galvánico, perforado, agrietado (todo principalmente en agua de mar) | Limpieza, recubrimiento protector o sellado | Bajo (las formas iniciales de corrosión forman una capa protectora de oxidación) |

| Planchar | Ataque uniforme, galvánico, crack | Limpieza, revestimiento protector o sellado, galvanizado, antioxidante. | Alto |

| Latón | Ataque uniforme, descincificación, estrés | Limpieza, recubrimiento protector o sello (generalmente aceite o barniz), adición de plomo, aluminio o arsénico a las aleaciones. | En la actualidad |

| Aluminio | Galvánico, agujeros, grietas | Limpieza, recubrimiento protector o sello, ánodo, galvanización, protección catódica, aislamiento eléctrico | Alto (la corrosión inicial forma una capa resistente a la oxidación) |

| Cobre | Galvánico, agujero, mancha estética | Limpieza, recubrimiento protector o sellado, agregando níquel a las aleaciones metálicas (especialmente para salmuera) | Baja (la corrosión inicial forma una pátina de retención) |

* Tenga en cuenta que la columna "Actividad galvánica" se refiere a la actividad química relacionada del hierro como se describe en la tabla galvánica de la fuente de referencia. Para los propósitos de esta tabla, “cuanto mayor sea la actividad galvánica del hierro, más rápido sufrirá corrosión galvánica cuando se combine con hierro menos activo”.

Paso 1. Evite la corrosión por ataque uniforme protegiendo la superficie del hierro

La corrosión de ataque uniforme (a veces abreviada a corrosión "uniforme") es un tipo de corrosión que ocurre, en consecuencia, de manera uniforme sobre superficies metálicas expuestas. En este tipo de corrosión, toda la superficie del hierro es atacada por la corrosión y, por lo tanto, la corrosión avanza a un ritmo uniforme. Por ejemplo, si un techo de metal sin protección se expone regularmente a la lluvia, toda la superficie del techo estará en contacto con la misma cantidad de agua y, por lo tanto, se corroerá a un ritmo uniforme. La forma más fácil de protegerse contra un ataque uniforme suele ser colocar una barrera protectora entre la baya y el agente corrosivo. Esto podría ser una serie de cosas: pintura, sellos de aceite "o" una solución electroquímica como un recubrimiento de zinc galvanizado.

En situaciones subterráneas o de inmersión, un escudo catódico también es una buena opción

Paso 2. Evite la corrosión galvánica cortando el flujo de iones de un hierro a otro

Una forma importante de corrosión que puede ocurrir independientemente de la resistencia física del hierro involucrado es la corrosión galvánica. La corrosión galvánica ocurre cuando dos planchas con diferentes potenciales de electrodo entran en contacto con la presencia de un electrolito (como agua salada) que crea una ruta de conducción eléctrica entre ellos. Cuando esto sucede, los iones de hierro fluyen del hierro más activo al hierro menos activo, lo que hace que el hierro más activo se corroa más rápidamente y que el hierro menos activo se corroa más lentamente. En términos prácticos, esto significa que se desarrollará corrosión en el hierro más activo en el punto de contacto entre los dos hierros.

- Cualquier método de protección que evite el flujo de iones entre los hierros puede detener la corrosión galvánica. Darle al hierro una capa protectora puede ayudar a evitar que los electrolitos del ambiente creen una ruta de conducción eléctrica entre los dos hierros, cuyos procesos de blindaje electroquímico como el galvanizado y el ánodo también funcionan bien. También puede evitar la corrosión galvánica de las áreas de hierro en contacto eléctricamente aislantes.

- Además, el uso de protección catódica o anódica puede proteger el hierro importante de la corrosión galvánica. Vea abajo para más información.

Paso 3. Prevenga la corrosión por picaduras protegiendo la superficie del hierro, evitando las fuentes de cloruro en el ambiente y evitando mellas y rayones

Las picaduras son una forma de corrosión que se produce a escala microscópica, pero que puede tener consecuencias importantes. Los agujeros son una preocupación importante para el hierro que deriva su resistencia a la corrosión de una capa delgada de compuesto pasivo en su superficie, ya que esta forma de corrosión puede conducir a fallas estructurales en situaciones donde un recubrimiento protector normalmente lo evitaría. Los agujeros ocurren cuando una pequeña pieza de hierro pierde su capa protectora pasiva. Cuando esto ocurre, la corrosión galvánica ocurre a escala microscópica, lo que lleva a la formación de pequeños orificios en el hierro. En este agujero, el ambiente se vuelve alto en ácido, lo que acelera el proceso. Los agujeros generalmente se evitan aplicando una capa protectora a la superficie del metal y / o usando protección catódica.

La exposición a un ambiente con alto contenido de cloruro (como, por ejemplo, agua salada) puede acelerar el proceso de perforación

Paso 4. Evite el agrietamiento por corrosión minimizando los espacios reducidos en el diseño del objeto

La corrosión por grietas ocurre en espacios de objetos metálicos donde el acceso al fluido circundante (aire o líquido) es muy deficiente, por ejemplo, debajo de pernos, debajo de arandelas, debajo de percebes o entre juntas de bisagra. La corrosión por grietas ocurre cuando el espacio entre las superficies metálicas es lo suficientemente ancho para permitir la entrada de líquido, pero lo suficientemente estrecho para que el líquido sea difícil de escapar y se estanque. El ambiente en este pequeño espacio se vuelve corrosivo y el hierro comienza a corroerse en un proceso similar a la corrosión por grietas. La prevención del agrietamiento por corrosión es generalmente un problema de diseño. Al minimizar la presencia de espacios estrechos en la construcción de objetos metálicos al cubrir estos espacios o proporcionar circulación, es posible minimizar la corrosión por grietas.

La corrosión por grietas es una preocupación particular cuando se manipula hierro, como el aluminio, que tiene una capa protectora externa pasiva, ya que los mecanismos de corrosión por grietas pueden contribuir a la ruptura de este recubrimiento

Paso 5. Evite la corrosión por grietas por tensión utilizando solo cargas seguras y / o recocido

El agrietamiento por corrosión bajo tensión (SCC) es una forma de falla estructural relacionada con la corrosión que preocupa a los ingenieros que diseñan estructuras de edificios que soportan cargas críticas. Con la aparición de SCC, el hierro que soporta la carga forma grietas y fracturas por debajo de su límite de carga, en casos severos, en menor medida. En presencia de iones corrosivos, diminutas grietas microscópicas en el hierro causadas por la tensión de tracción de las cargas pesadas se propagan a medida que los iones corrosivos alcanzan la punta de la grieta. Esto hace que la grieta se agrande lentamente y puede provocar una falla estructural. El SCC es particularmente peligroso porque puede ocurrir incluso en presencia de materiales que generalmente son menos corrosivos para el hierro. Esto significa que esta corrosión dañina se produce mientras que el resto de la superficie del hierro parece no verse afectado.

- La prevención del SCC es en parte un problema de diseño. Por ejemplo, seleccionar materiales que sean resistentes al SCC en el entorno en el que operará el hierro y asegurarse de que el material ferroso se someta a una prueba de tensión adecuada puede ayudar a prevenir el SCC. Además, el proceso de fortalecimiento del hierro puede eliminar la tensión residual del diseño.

- Se sabe que el SCC se ve agravado por las altas temperaturas y la presencia de fluidos disueltos que contienen cloruro.

Método 2 de 3: Prevención de la corrosión con soluciones caseras

Paso 1. Pinte la superficie de la plancha

Posiblemente, el método más común y económico de proteger el hierro de la corrosión es simplemente cubrirlo con una capa de pintura. El proceso de corrosión involucra humedad y agentes oxidantes que interactúan con la superficie del hierro. De esa manera, si el hierro está recubierto con una barrera de pintura protectora, ni la humedad ni los agentes oxidantes pueden entrar en contacto con el hierro mismo y no se produce corrosión.

- Sin embargo, la pintura en sí es propensa a degradarse. Vuelva a pintar siempre que algo esté astillado, desgastado o dañado. Si la pintura se degrada de modo que el hierro quede expuesto, asegúrese de inspeccionar si hay corrosión o daños en el hierro expuesto.

-

Existen muchos métodos para pintar superficies metálicas. Los trabajadores metalúrgicos a menudo utilizan varios de estos métodos para garantizar que todos los objetos metálicos obtengan un recubrimiento completo. A continuación se muestran algunos métodos de muestra con comentarios sobre su uso:

- Cepillo: se utiliza para espacios de difícil acceso.

- Rodillo: se utiliza para cubrir grandes espacios. Barato y fácil.

- Pulverizador de aire: se utiliza para cubrir grandes espacios. Más rápido pero no tan fácil como un rodillo (desperdicio de pintura).

- Pulverizador sin aire / Pulverizador sin aire electrostático: se utiliza para cubrir grandes espacios. Rápido y permite diversos grados de consistencia espesa / fina. No es un desperdicio como el agua en aerosol regular. El equipo es bastante caro.

Paso 2. Use pintura marina para hierro expuesto al agua

Los objetos metálicos que están en contacto regular (o constante) con el agua, como botes, requieren pintura especial para protegerlos contra la alta probabilidad de corrosión. En esta situación, la corrosión "normal" en forma de oxidación no es la única preocupación (aunque es bastante grande), ya que la vida marina (percebes, etc.) puede crecer sobre el hierro desprotegido, lo que puede ser una fuente de desgaste y rotura. corrosión adicional. Para proteger objetos metálicos como botes y otros, asegúrese de utilizar una pintura marina epoxi de alta calidad. Este tipo de pintura no solo protege el hierro de la humedad, sino que también previene el crecimiento de vida marina en su superficie.

Paso 3. Aplique lubricación protectora a las partes metálicas móviles

Para superficies metálicas planas y estáticas, la pintura hace un excelente trabajo manteniendo la humedad alejada y previniendo la corrosión sin afectar la usabilidad de la plancha. Sin embargo, la pintura no suele ser adecuada para piezas metálicas móviles. Por ejemplo, si pinta en la bisagra de una puerta, cuando la pintura se seque, sujetará la bisagra, bloqueando su movimiento. Si fuerza la puerta para abrirla, la pintura se agrietará y dejará espacio para que la humedad llegue a la plancha. Una mejor opción para piezas ferrosas como bisagras, juntas, ejes, etc. es una lubricación insoluble en agua adecuada. Esta capa completa de lubricante repelerá la humedad mientras asegura un movimiento suave y fácil de sus partes metálicas.

Debido a que los lubricantes no se secan en su lugar como la pintura, pueden degradarse con el tiempo y requieren una reutilización regular. Vuelva a aplicar periódicamente lubricación a las piezas metálicas para asegurarse de que sigan siendo eficaces como sello protector

Paso 4. Limpie la superficie de metal a fondo antes de pintar o lubricar

Ya sea que use pintura regular, pintura marina o lubricación / sellado protector, debe asegurarse de que su plancha esté limpia y seca antes de comenzar el proceso de aplicación. Asegúrese de que la plancha esté libre de suciedad, grasa, residuos de soldadura o corrosión, ya que esto podría desperdiciar su esfuerzo al contribuir a la corrosión en el futuro.

- La suciedad, el aceite y otros desechos pueden interferir con la pintura y la lubricación al evitar que la pintura o el lubricante se adhieran directamente a la superficie metálica. Por ejemplo, si pinta sobre una hoja de acero con un trozo de hierro en la parte superior, la pintura se secará en la parte superior de la molienda, dejando un espacio vacío en la plancha debajo. Si y cuando cae el afilador. La parte expuesta será susceptible a la corrosión.

- Si pinta o lubrica una superficie de hierro con corrosión preexistente, su objetivo debe ser hacer que la superficie sea lo más lisa y normal posible para garantizar la mejor adhesión posible del sello a la plancha. Utilice un cepillo de alambre, papel de lija y / o un removedor de óxido químico para eliminar la mayor cantidad de corrosión posible.

Paso 5. Mantenga los productos de hierro desprotegidos lejos de la humedad

Como se señaló anteriormente, la humedad agrava la mayoría de las formas de corrosión. Si no puede aplicar una capa protectora de pintura o sellar su plancha, debe tener cuidado de asegurarse de que no esté expuesta a la humedad. Hacer el esfuerzo de mantener secas las herramientas de hierro desprotegidas puede aumentar su utilidad y prolongar su vida útil. Si su plancha está expuesta al agua o la humedad, asegúrese de limpiarla y secarla inmediatamente después de usarla para evitar que se inicie la corrosión.

Además de controlar la exposición a la humedad durante el uso, asegúrese de almacenar los objetos metálicos en el interior, en un lugar limpio y seco. Para artículos grandes que no caben en un armario o armario, cúbralos con un paño. Esto ayuda a repeler la humedad del aire y evita que el polvo se acumule en la superficie

Paso 6. Asegúrese de que la superficie de metal esté lo más limpia posible

Después de cada uso de un objeto metálico, independientemente de si el metal está pintado o no, asegúrese de limpiar su superficie funcional, eliminando la suciedad, la grasa o el polvo. La acumulación de suciedad en la superficie del metal puede contribuir al desgaste de la plancha y / o su capa protectora, lo que lleva a la corrosión con el tiempo.

Método 3 de 3: Prevención de la corrosión con soluciones electroquímicas avanzadas

Paso 1. Utilice el proceso de galvanización

El hierro galvanizado es hierro que ha sido recubierto con una fina capa de zinc para protegerlo de la corrosión. El zinc es químicamente más activo que el hierro subyacente, por lo que se oxida cuando se expone al aire. Una vez que la capa de zinc se oxida, forma una capa protectora que evita una mayor corrosión del hierro subyacente. El tipo más común de galvanización en la actualidad es un proceso llamado galvanización por inmersión en caliente en el que una pieza de hierro (generalmente acero) se sumerge en zinc fundido caliente para obtener un recubrimiento uniforme.

-

Este proceso implica el manejo de productos químicos industriales, algunos de los cuales son peligrosos a temperatura ambiente, a temperaturas muy altas y no debe ser intentado por nadie más que un profesional capacitado. A continuación se muestran los pasos básicos del proceso de galvanizado en caliente para acero:

- El acero se limpia con una solución caliente para eliminar la suciedad, el aceite, la pintura, etc., y luego se enjuaga bien.

- El acero se sumerge en ácido para eliminar la cascarilla y luego se enjuaga.

- Se aplica un material llamado "fundente" al acero y se deja secar. Esto ayuda a que la capa final de zinc se adhiera al acero.

- El acero se sumerge en zinc caliente y se deja que alcance la temperatura del zinc.

- El acero se enfría en un "tanque de enfriamiento" lleno de agua.

Paso 2. Utilice el ánodo de sacrificio

Una forma de proteger los objetos ferrosos de la corrosión es unirle eléctricamente un pequeño metal reactivo llamado "ánodo de sacrificio". Debido a la relación electroquímica entre el cuerpo de hierro más grande y el cuerpo reactivo pequeño (que se describe brevemente a continuación), solo el hierro pequeño y reactivo sufrirá corrosión, dejando intacto el hierro grande e importante. Cuando el ánodo de sacrificio se corroe por completo, debe reemplazarse o el hierro más grande se corroerá. Este método de protección contra la corrosión se usa típicamente para estructuras enterradas como tanques de almacenamiento subterráneos u objetos que están en contacto constante con el agua, como botes.

- El ánodo de sacrificio está hecho de varios tipos diferentes de hierro reactivo. El zinc, el aluminio y el magnesio son los tres hierros más comunes que se utilizan para este propósito. Debido a las propiedades químicas de estos materiales, el zinc y el aluminio se utilizan comúnmente para materiales ferrosos en agua salada, mientras que el magnesio es más adecuado para fines de agua dulce.

- Los ánodos de sacrificio se pueden utilizar debido al proceso químico de corrosión en sí. Cuando un objeto de hierro se corroe, se forman naturalmente áreas que son químicamente similares al ánodo y al cátodo en una celda electroquímica. Los electrones fluyen desde el ánodo en la superficie del hierro al electrolito circundante. Debido a que el ánodo de sacrificio es muy reactivo en comparación con el hierro que se protege, el objeto en sí se vuelve altamente catódico en comparación y, por lo tanto, los electrones fluyen fuera del ánodo de sacrificio, lo que hace que se corroa pero no el resto del hierro.

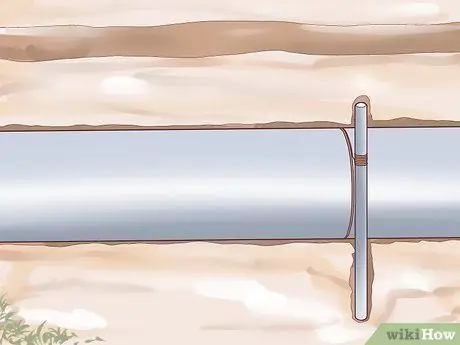

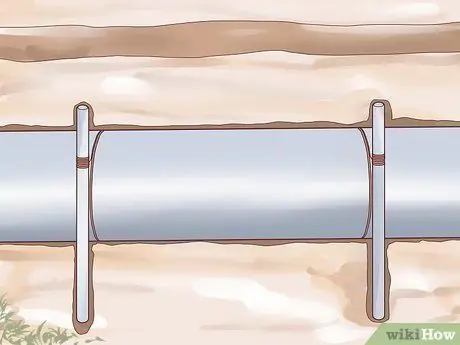

Paso 3. Utilice "corriente impresa"

Dado que el proceso electroquímico detrás de la corrosión del hierro implica el flujo de electricidad en forma de electrones que salen del hierro, es posible utilizar una fuente de corriente eléctrica externa para controlar el flujo corrosivo y prevenir la corrosión. Este proceso (llamado "corriente impresa") es una carga de hierro negativa continua en el hierro protegido. Esta carga abruma el flujo y hace que los electrones fluyan fuera del hierro, evitando la corrosión. Este tipo de protección se usa típicamente para estructuras de hierro enterradas, como tanques de almacenamiento y tuberías.

- Tenga en cuenta que el tipo de corriente eléctrica que se utiliza para los sistemas de protección de corriente impresa suele ser corriente continua (CC).

- Por lo general, se genera una corriente impresa que evita la corrosión al enterrar dos ánodos de hierro en el suelo cerca de un objeto metálico protegido. La corriente eléctrica se envía a través del cable aislante en el ánodo, que luego fluye a través del suelo hacia el objeto metálico. La electricidad fluye a través de objetos de hierro y luego regresa a la fuente de electricidad (generadores, rectificadores, etc.) a través de cables aislantes.

Paso 4. Utilice anodizado

El anodizado es una capa protectora de superficie especial que se utiliza para proteger el hierro de la corrosión. Si alguna vez ha visto un mosquetón de hierro de color claro, ha visto una superficie de hierro anodizado de color. En lugar de implicar la aplicación física de un revestimiento protector, como la pintura, el anodizado utiliza una corriente eléctrica para darle al hierro una capa protectora que previene casi todas las formas de corrosión.

- El proceso químico detrás de la anodización implica el hecho de que muchos hierros, como el aluminio, forman de forma natural productos químicos llamados óxidos cuando entran en contacto con el oxígeno del aire. Esto da como resultado que el hierro tenga normalmente una fina capa externa de óxido que protege (en diversos grados, dependiendo del hierro) contra una mayor corrosión. La corriente eléctrica utilizada en el proceso de anodización generalmente crea una estructura más gruesa de este óxido en la superficie del hierro de lo habitual, lo que proporciona una gran protección contra la corrosión.

-

Hay varias formas diferentes de donar hierro. A continuación se muestran los pasos básicos de uno de los procesos de anodización. Consulte Cómo anodizar aluminio para obtener más información.

- El aluminio se limpia y desengrasa.

- Las impurezas de la superficie de aluminio se eliminan con una solución para eliminar el tizón.

- El aluminio se coloca en un baño ácido a corriente y temperatura constantes (por ejemplo, 12 amperios / pie cuadrado y 70-72 grados F (21-22 grados C).

- El aluminio se retira y se enjuaga.

- El aluminio se introduce opcionalmente en el tinte a 100-140 grados F (38-60 grados C).

- El aluminio se sella sumergiéndolo en agua hirviendo durante 20-30 minutos.

Paso 5. Utilice hierro pasivo

Como se señaló anteriormente, algo de hierro forma de forma natural una capa protectora de óxido cuando se expone al aire. Algo de hierro forma esta capa de óxido con tanta eficacia que se vuelve químicamente inactiva. Decimos que el hierro es "pasivo" en referencia a un proceso "pasivo" en el que se vuelve menos reactivo. Dependiendo del uso, es posible que los objetos de hierro pasivo no “necesiten” protección adicional para que sean resistentes a la corrosión.

-

Un ejemplo bien conocido de hierro pasivo es el acero inoxidable. El acero inoxidable es una aleación común de acero y cromo que resiste la corrosión en la mayoría de las condiciones sin requerir protección. Para la mayoría de los usos diarios, la corrosión no suele ser un problema con el acero inoxidable.

Sin embargo, hay que decir que, en determinadas condiciones, el acero inoxidable no es 100% resistente a la corrosión, por ejemplo, en agua salada. De manera similar, muchas planchas pasivas se vuelven no pasivas en condiciones climáticas extremas y, por lo tanto, no son adecuadas para todas las aplicaciones

Consejos

- Tenga en cuenta la corrosión intergranular. Esto afecta la capacidad del hierro para ser moldeado o manipulado y reduce la resistencia general del hierro.

- El American Boat and Yacht Council generalmente recomienda atar el barco. Sin embargo, los botes de aluminio y acero no deben amarrarse para evitar que el hierro se corroa.

Advertencia

- No deje nunca piezas metálicas muy corroídas en vehículos o barcos. El grado de corrosión varía, pero cualquier corrosión puede indicar un daño estructural grave. Por seguridad, reemplace o elimine todos los signos de corrosión del hierro.

- Cuando utilice un ánodo de sacrificio, no lo pinte. Eso haría imposible que los electrones pasen a los alrededores, quitando su poder de prevención de la corrosión.